1. Izberite industrijska kolesa in kolesca

Namen uporabe industrijskih koles in koles je zmanjšanje delovne intenzivnosti in izboljšanje delovne učinkovitosti. Izberite pravo industrijsko kolo in kolesa glede na način uporabe, pogoje in zahteve (udobje, prihranek dela, vzdržljivost). Upoštevajte naslednje točke: A. Nosilna teža: (1) Izračun nosilne teže: T=(E+Z)/M×N:

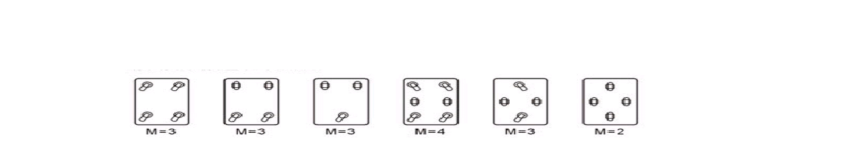

T=teža, ki jo nosi vsako kolesce E=teža transportnega vozila Z=teža mobilnega odra M=efektivna nosilnost kolesa

(upoštevati je treba dejavnike neenakomerne porazdelitve položaja in teže) (2) Učinkovita nosilnost kolesa (M) je prikazana na spodnji sliki:

E=teža transportnega vozila

Z=teža mobilnega odra M=efektivna nosilnost kolesa (upoštevati je treba dejavnike neenakomerne porazdelitve položaja in teže) (2) Efektivna nosilnost kolesa (M) je prikazana na spodnji sliki:

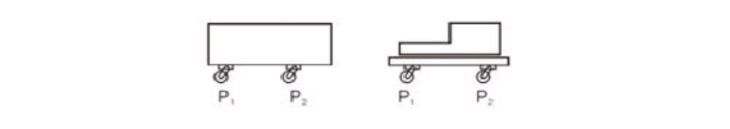

(3)Pri izbiri nosilnosti jo izračunajte glede na nosilnost kolesca na največji oporni točki. Oporne točke kolesca so prikazane na spodnji sliki, pri čemer je P2 najtežja oporna točka. B. Fleksibilnost

(4)(1) Industrijska kolesa in kolesca morajo biti prožna, enostavna za uporabo in trpežna. Vrteči se deli (vrtenje kolesc, kotaljenje koles) morajo biti izdelani iz materialov z nizkim koeficientom trenja ali pa morajo biti dodatno sestavljeni po posebni obdelavi (kot so kroglični ležaji ali kaljenje).

(5)(2) Večja kot je ekscentričnost stativa, bolj je prožen, vendar se nosilna teža ustrezno zmanjša.

(6)(3) Večji kot je premer kolesa, manj napora je potrebno za potiskanje in bolje lahko zaščiti tla. Večja kolesa se vrtijo počasneje kot manjša, manj se segrejejo in deformirajo ter so bolj trpežna. Izberite kolesa z večjim premerom, kolikor je to mogoče, pod pogoji, ki jih omogoča višina namestitve.

(7)C. Hitrost gibanja: Zahteve glede hitrosti kolesa: Pri normalni temperaturi, na ravnem terenu, ne več kot 4 km/h in z določeno mero počitka.

(8)D. Uporaba v okolju: Pri izbiri je treba upoštevati talni material, ovire, ostanke ali posebna okolja (kot so železni opilki, visoke in nizke temperature, kislost in alkalije, oljne in kemične prakse ter mesta, ki zahtevajo antistatično elektriko). Za uporabo v posebnih okoljih je treba izbrati industrijska kolesa in kolesca iz posebnih materialov.

(9)E. Varnostni ukrepi pri namestitvi: Ravna površina: Površina za namestitev mora biti ravna, trda in ravna ter ne sme biti ohlapna. Usmerjenost: Kolesa morata biti v isti smeri in vzporedna. Navoj: Za preprečitev zrahljanja je treba namestiti vzmetne podložke.

(10)F. Značilnosti delovanja kolesnih materialov: Vabljeni k obisku našega podjetja ali k zahtevanju informacij iz kataloga.

Uvod v preizkus delovanja industrijskih industrijskih koles in koles

Kvalificiran izdelek za valjanje mora pred odhodom iz tovarne opraviti stroge preizkuse kakovosti in zmogljivosti. Sledi uvod v pet vrst preizkusov, ki jih trenutno uporabljajo podjetja:

1. Preizkus upornosti Pri preskušanju te zmogljivosti mora biti kolesce suho in čisto. Kolesce postavite na kovinsko ploščo, izolirano od tal, rob kolesa naj bo v stiku s kovinsko ploščo in kolesce obremenite s 5 % do 10 % standardne obremenitve. Z merilnikom izolacijske upornosti izmerite vrednost upora med kolescem in kovinsko ploščo.

2. Preizkus udarca Kolesce namestite navpično na talno preskusno ploščad, tako da 5 kg težek kos prosto pade z višine 200 mm, pri čemer se lahko rob kolesa zadene za 3 mm. Če sta dve kolesi, morata obe kolesi udariti hkrati.

3. Statični preizkus obremenitve Postopek statičnega preizkusa obremenitve industrijskih koles in koles vključuje pritrditev industrijskih koles in koles na vodoravno in gladko jekleno preskusno ploščad z vijaki, uporabo sile 800 N vzdolž težišča industrijskih koles in koles za 24 ur, odstranitev sile za 24 ur in preverjanje stanja industrijskih koles in koles. Po preskusu izmerjena deformacija industrijskih koles in koles ne presega 3 % premera kolesa, kotaljenje, vrtenje okoli osi ali zaviranje industrijskih koles in koles po opravljenem preskusu pa je kvalificirano.

4. Preskus obrabe z nihanjem Preskus obrabe industrijskih koles in koles z nihanjem simulira dejanske pogoje kotaljenja industrijskih koles in koles pri vsakodnevni uporabi. Razdeljen je na dve vrsti: preskus z ovirami in preskus brez ovir. Industrijsko kolo in kolesa so pravilno nameščeni in postavljeni na preskusno ploščad. Vsako preskusno kolo je obremenjeno s 300 N, frekvenca preskusa pa je (6-8) krat/min. En preskusni cikel vključuje gibanje naprej in nazaj 1 M in nazaj 1 M. Med preskusom se nobeno kolo ali drugi deli ne smejo odlepiti. Po preskusu mora biti vsako kolo sposobno normalno delovati. Po preskusu se funkcije kotaljenja, vrtenja ali zaviranja kolesa ne smejo poškodovati.

5. Preskus kotalnega upora in upora proti vrtenju

Za preskus kotalnega upora je standard namestitev treh industrijskih kolesc in koles na fiksno trikrako podlago. Glede na različne testne ravni se na podlago uporabi preskusna obremenitev 300/600/900 N, nato pa se kolesce na preskusni ploščadi premika s hitrostjo 50 mm/s 10 sekund. Ker je sila trenja velika in je na začetku kotaljenja kolesca hitrost, se horizontalni oprijem izmeri po 5 sekundah preskusa. Velikost ne sme presegati 15 % preskusne obremenitve, da se preizkus opravi.

Preskus upornosti pri vrtenju je namestitev enega ali več industrijskih kolesc in kolesc na preizkuševalec linearnega ali krožnega gibanja tako, da je njihova smer 90°° glede na smer vožnje. Glede na različne stopnje testiranja se na vsako kolesce uporabi preskusna obremenitev 100/200/300 N. Z vodoravno vlečno silo se kolesce na preskusni ploščadi premika s hitrostjo 50 mm/S in vrti znotraj 2 S. Zabeležite največjo vlečno silo, ki povzroči vrtenje kolesca. Če ne presega 20 % preskusne obremenitve, je kolesce usposobljeno.

Opomba: Samo izdelki, ki so prestali zgornje teste in so usposobljeni, se lahko opredelijo kot usposobljeni izdelki za valjanje, ki lahko igrajo večjo vlogo na različnih področjih uporabe. Zato bi moral vsak proizvajalec pripisati velik pomen povezavi s testiranjem po proizvodnji.

Čas objave: 13. januar 2025